- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Trimiterea de ștampilare a metalului personalizat

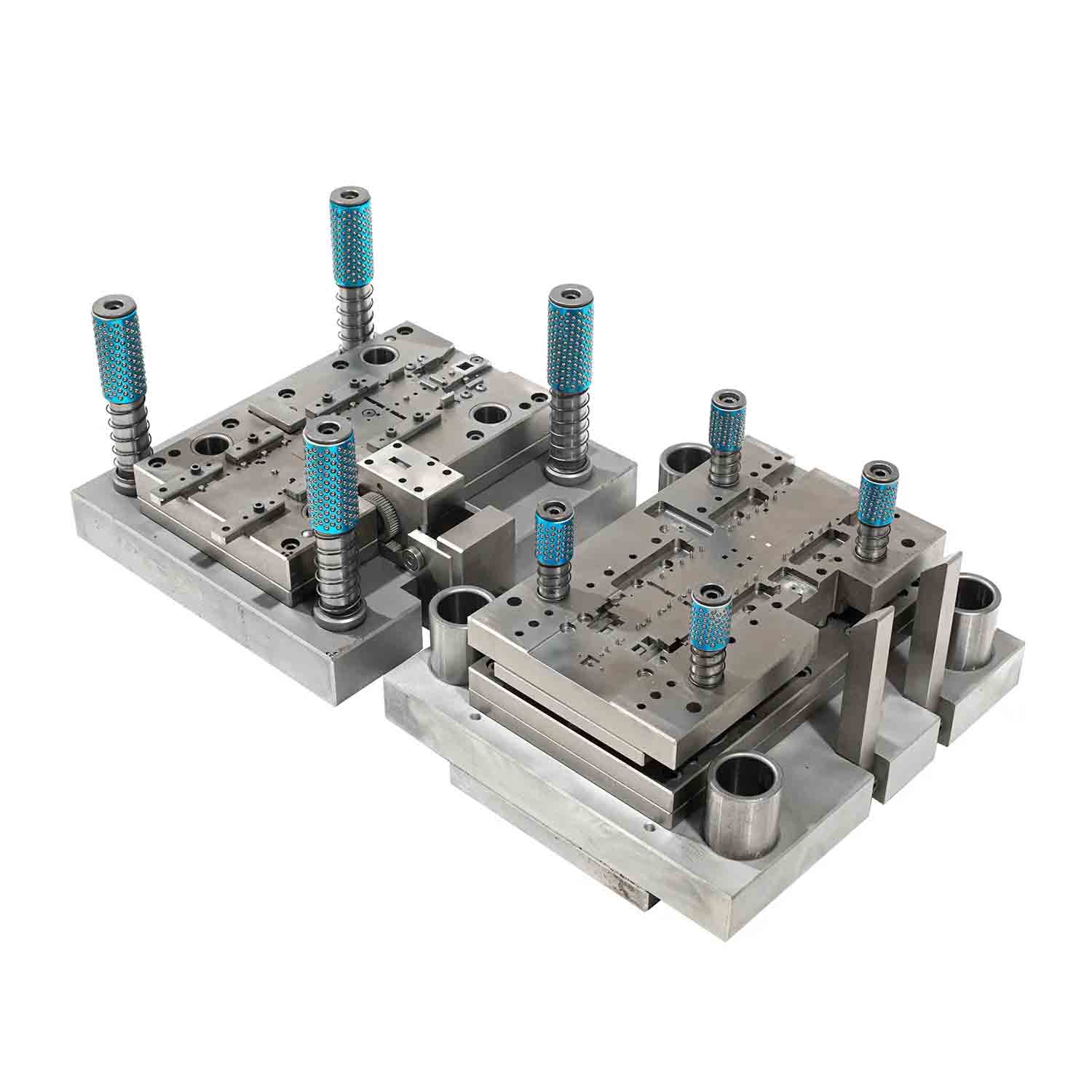

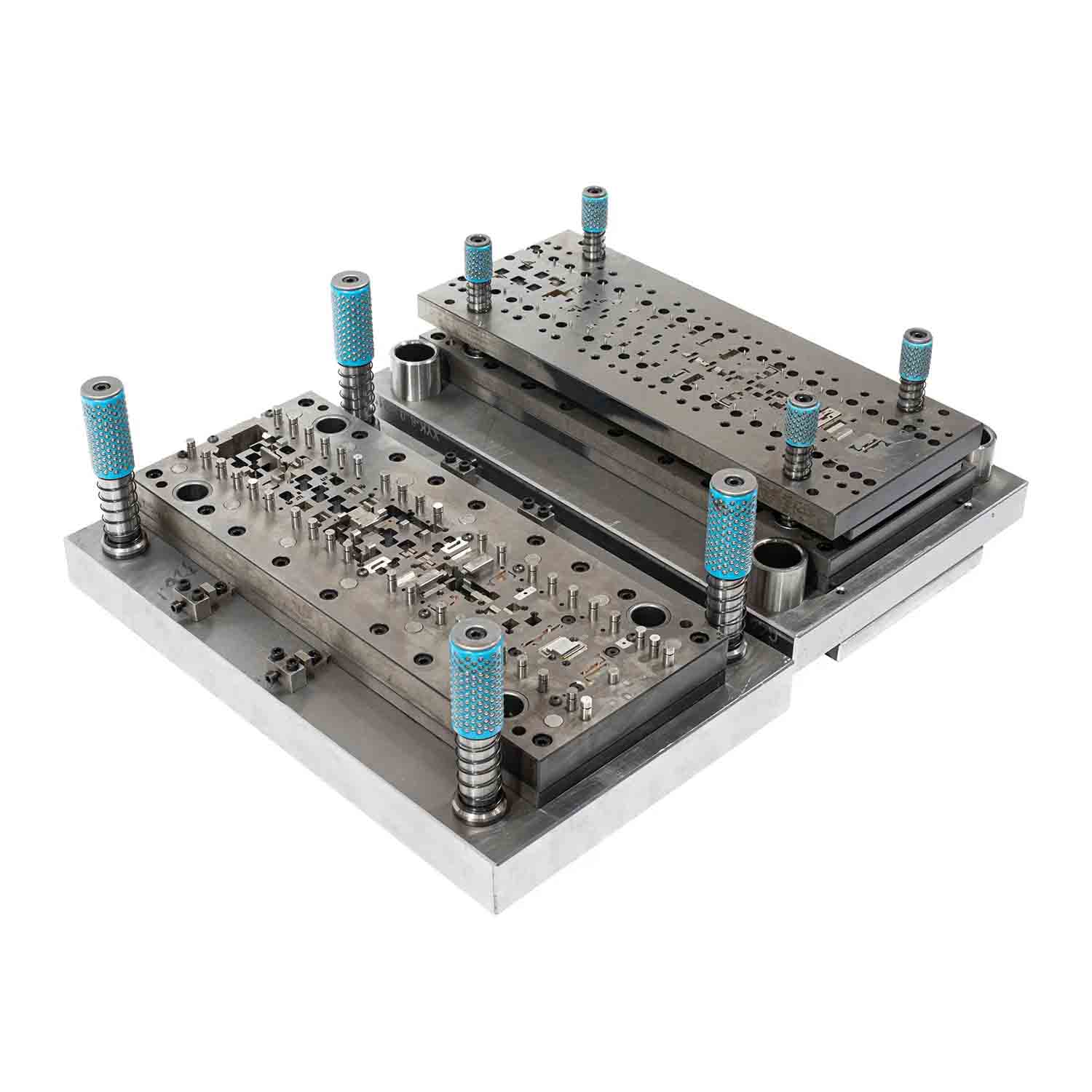

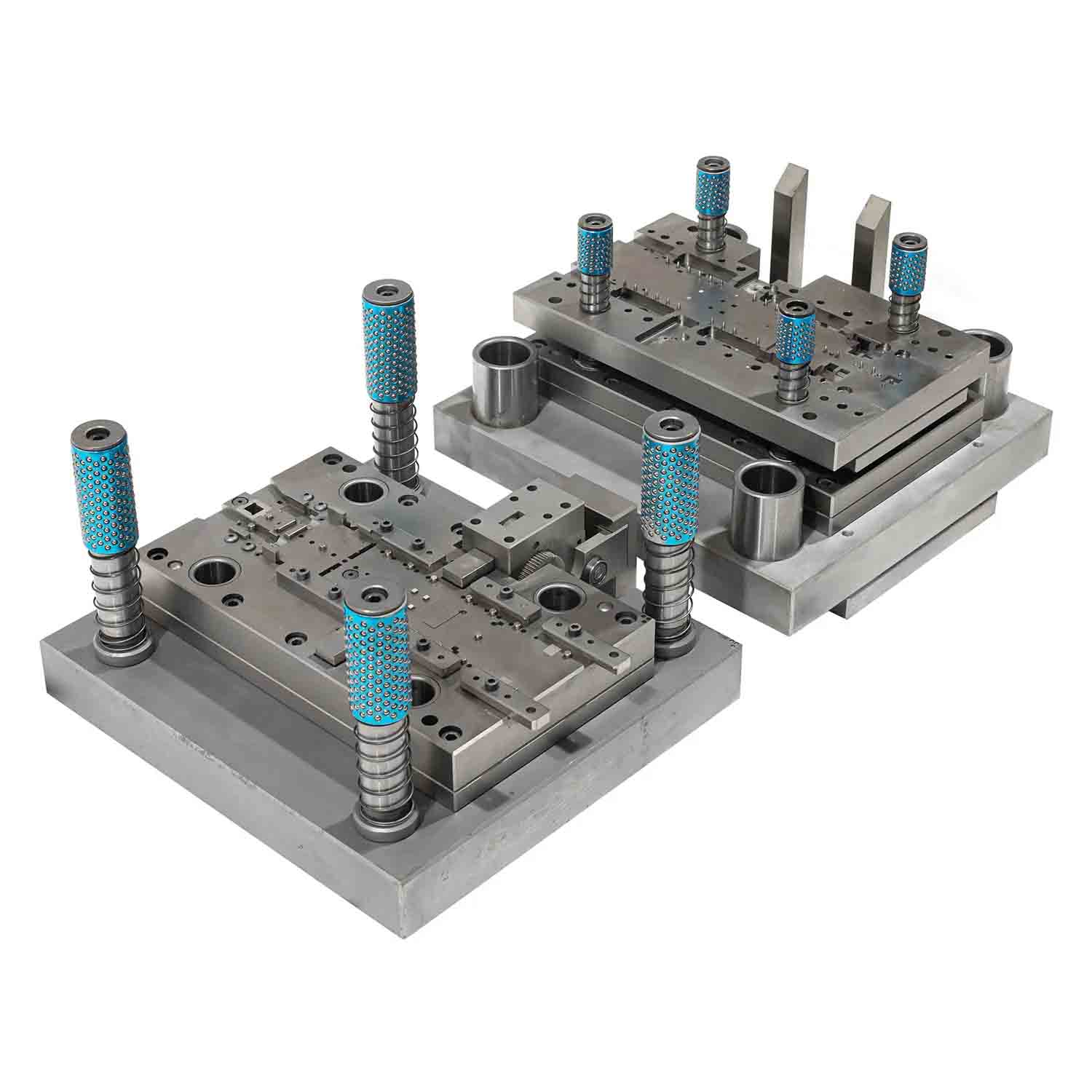

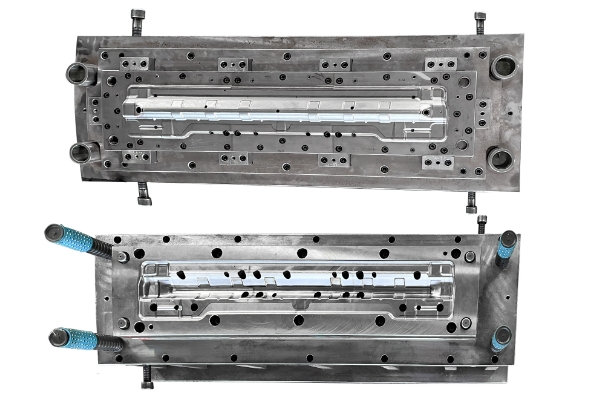

Mortele de ștampilare a metalului din metal Hongyu Intelligent Technology Co., Ltd., sunt utilizate pe scară largă în industria auto, medicală și aerospațială, concentrându-se pe instrumente de precizie pentru producerea de piese metalice de înaltă calitate. Mărumirea de ștampilare a metalelor personalizate sunt de obicei confecționate din materiale de înaltă rezistență, cum ar fi oțel sau carbură, iar Hy poate personaliza designul în funcție de nevoile specifice ale fiecărui client.

Tratament la suprafață: placare cu nichel, placare de staniu, placare cu zinc, placare cromată, tratament termic, electroplație etc.

Format de fișier de proiectare: DWG, DXF, STEP, X_T, TOP, IGS

Durata de viață a mucegaiului: sub utilizare normală, durata de viață a matriței poate atinge cel puțin 300.000 de cicluri.

Trimite o anchetă

Producția de ștampilare a metalelor personalizate este o metodă comună de procesare industrială care modelează materialele într -un anumit mod. Este un proces foarte frecvent în producerea de produse de lot.

Scenariile de aplicare a procesării mucegaiului sunt foarte largi, de la piese auto, aerospațiale și accesorii hardware, astfel încât mucegaiurile au și onoarea „Mama industriei”.

Formând caracteristici ale ștampilării progresive

Puneți materiale metalice sau non-metalice în moratele de ștampilare a metalului personalizat și aplicați presiune prin presă pentru a deforma materialele pentru a obține piesele pe care le dorim. Acesta este procesul de ștampilare. Ștampilarea are o gamă largă de aplicații. Poate prelucra foi de metal, bare și materiale nemetalice. Prelucrarea ștampilării este în principal un proces de procesare efectuat la temperatura camerei.

Pe lângă faptul că necesită o precizie ridicată de procesare, fabricarea de ștampilare a metalelor necesită, de asemenea, o bună calitate a suprafeței de procesare. Toleranța de producție și fabricație a părții de lucru a matriței normale trebuie controlată în ± 0,01 mm, iar unele părți cu cerințe de înaltă precizie trebuie chiar controlate la nivelul micronului. În același timp, rugozitatea suprafeței părții de lucru trebuie să fie, de asemenea, mai mică de 0,4um. Precizia matriței determină exactitatea produsului, iar rugozitatea matriței determină rugozitatea produsului.

Partea de lucru a matrițelor de ștampilare a metalelor este, în general, o suprafață curbă complexă compusă din două sau trei dimensiuni, iar duritatea materialului trebuie să fie mare. În mod normal, este fabricat din materiale, cum ar fi oțelul cu unelte stinse pentru a satisface cerințele de lucru de intensitate ridicată a procesării repetate a ștampilării matriței.

Diferitele cerințe de performanță a procesului de ștampilare nu sunt absolute, în special în dezvoltarea rapidă actuală a tehnologiei de ștampilare. Trebuie să combinăm nevoile și posibilitățile reale de producție, să selectăm o metodă de procesare rezonabilă și să formulăm corect procesul de ștampilare și să selectăm structura matriței. Nu numai că îndeplinește cerințele tehnice, dar îndeplinește și condițiile procesului de ștampilare.

Determinarea planului procesului de ștampilare și a tipului de structură de ștampilare progresivă

Determinarea planului de proces este o legătură importantă după analiza procesului a pieselor de ștampilare, inclusiv analiza procesului bazată pe caracteristicile formei, precizia dimensională și cerințele de calitate a suprafeței din piesa de lucru. În primul rând, toate procesele de bază care vor fi utilizate ar trebui să fie confirmate și listate, cum ar fi blocarea, perforarea, îndoirea, desenarea, flanșarea și bombardarea.

Conform calculului procesului, determinați numărul de procese, cum ar fi numărul de timpi de desen pentru părți întinse și numărul de timpi de procesare pentru părți îndoite în funcție de cerințele formei și preciziei dimensionale.

Conform caracteristicilor de deformare ale procesării, se determină cerințele de precizie dimensională și comoditatea funcționării, ordinea proceselor este determinată. De exemplu, dacă un produs necesită două metode de procesare, perforare și îndoire, ar trebui să fie perforat mai întâi și apoi aplecat, sau aplecat mai întâi și apoi perforat?

Conform diverșilor factori, cum ar fi lotul de producție, dimensiunea, cerințele de precizie, nivelul de fabricație progresiv de ștampilare a matriței, capacitatea echipamentului, cum ar fi procesul de ștampilare a compusului, procesul de ștampilare continuă etc., în general, loturi mari, cerințe de precizie scăzută, materiale groase și produse de dimensiuni mari sunt potrivite pentru producția cu un singur proces; în timp ce produsele de înaltă precizie sunt potrivite pentru ștampilarea morturilor compuse.

Proiectarea matrițelor de ștampilare a metalelor personalizate este un proces sistematic și cuprinzător care implică deformarea materialelor, calculul mecanic și prelucrarea de precizie. De exemplu, matrița de perforare este o matriță folosită pentru tăiere, golire sau perforare. Cele mai multe dintre ele sunt utilizate pentru garnituri, tăiere hardware și alte aspecte. Suprafața de tăiere a matriței trebuie perforată în mod repetat, astfel încât este necesar să se ia în considerare tratamentul termic al tăierii, cum ar fi procesarea la HRC58-62 grade sau placa de titan. Acest lucru poate prelungi durata de viață a matriței și poate reduce impactul burr -urilor excesive asupra tăierii accesoriilor din cauza uzurii morții.

De ce să alegeți hy

Matrițele de ștampilare a metalelor personalizate de înaltă precizie și matrițele de turnare a materiei sunt nucleul Xiamen Hongyu Intelligent Technology Co., Ltd. Oferim fabricarea în domeniile automobilelor, semiconductorilor, electronicelor de consum, mașinilor comerciale și echipamentelor, științelor vieții medicale, etc. Alegerea înseamnă alegerea de a fi partener cu experți pe tot parcursul ciclului de producție. Ne -am angajat să transformăm produsele clienților de la concept la realitate.

Hy acceptă modele 3D în alte formate, cum ar fi STP și STEP, precum și citate pentru desene 2D cu toleranțe, materiale, finisaje, cerințe de testare și reglementări.

Cea mai mare matriță a noastră de ștampilare poate avea în prezent 2500 mm lungime și 1000mm lățime și avem echipamente de testare 400T.